استفاده از بتن توانمند (HPC) در آب بندی ايستگاه های مترو اهواز و حذف عايق

استفاده از بتن توانمند (H P C) در آب بندی ايستگاه های مترو اهواز و حذف عايق

۱- خشايار باقری نيا ۲- بهروز قراپنجه ۳- مهدی جوانمردی

شركت كيسون – پروژه خط يك قطار شهری اهواز

khashayarb@kayson-ir.com -۱

Behrouzg@kayson-ir.com -۲

Mehdij@kayson-ir.com-۳

چكيده

با توسعه و پیشرفت روزافزون پروژه های ریلی مگا و بخصوص پروژه های ریلی در سطح کشور، ضرورت استفاده از سازه های مقاوم در برابر انواع عوامل مخرب و تأثیرگذار در عمر سازه ها (به جهت لزوم عمر بالای سازه در شرایط محیطی خورنده)، ایجاب مینماید تا از مصالح با دوام در برابر عوامل فوق مقاومت نموده تا بتواند عمر مفید سازه ها و در نهایت پروژه را تضمین نماید.

بیشترین عنصر مخرب بر سازه ها آب بههمراه املاح مخرب مانند سولفاتها و یونهای کلر مخرب میباشد، بنابراین چنانچه بتوان بهنحوی از نفوذ آن به داخل سازه جلوگیری به عمل آورده شود و این کار در طی سالهای بهرهبرداری از سازه تداوم داشته باشد، میتوان از عمر سازه در برابر عوامل مخرب جلوگیری به عمل آورد و اطمینان حاصل نمود که سازه در طول مدت زمان بهرهبرداری در برابر عوامل خورنده دوام کافی داشته باشد.

برای جلوگیری از نفوذ املاح فوق به همراه آب، راهحلهایی وجود دارد که برای سازههای زیرزمینی (ایستگاههای قطار شهری) در شرایط محیطی دارای خورندگی شدید طبق آییننامههای رایج بایستی مورد استفاده قرار گیرند.

در پروژه خط یک قطار شهری اهواز با توجه به شرایط محیطی و الزامات طرح و همچنین استفاده از مهندسی ارزش با بهکارگیری روشهای اجرایی بهینه و اجبار عبور مسیر از مرکز شهر و قرارگیری ایستگاهها در معابر اصلی و تجاری شهر، موجب شد تا با رویکرد حذف سازههای موقت، نگهبان، قیود فشاری و همچنین حذف روشهای متداول عایقکاری، استفاده از بتن توانمند در سازهها مورد استفاده قرار گیرد و از ویژگیهای مثبت آن به نحو کارآ و مؤثر بهره گرفت.

یکی از روشهای منحصر بهفرد در اجرای سازه ایستگاهها بهکارگیری روش اجرای از بالا به پایین (Top Down) بوده است. استفاده از این روش بدون بهکارگیری بتن توانمند جهت اجرای آببند سازه و جلوگیری از هجوم کلر و سولفات محیطهای شدیداً خورنده میسر نبوده است و همواره پایداری بتن در طول مدت زمان بهرهبرداری مد نظر بوده است.

واژههای کلیدی: بتن توانمند، HPC، مهندسی ارزش، روش Top Down

مقدمه:

سالهای زیادی است که بتن بهعنوان یک ماده ساختمانی مهم در ساخت و سازههای بتنی چون ساختمانها، سدها، پلها، تونلها، راهها، اسکلهها و برجها و سازههای خاص دیگر کاربرد دارد. در اکثر موارد به بتن بهعنوان مادهای مقاوم در برابر نیروهای فشاری نگریسته میشده است. انجام پروژههای وسیع تحقیقاتی بر روی مواد مختلف تشکیلدهنده بتن و آزمایش بتنهای مختلف با مواد جدید در سالهای آخر قرن اخیر منجر به پیدایش بتنهایی شده است که علاوه بر تأمین مقاومت، خواص دیگری از این ماده نظیر دوام، کارایی، نرمی و مقاومت در برابر عواملی چون آتش و محیط و هوازدگی را دستخوش تغییرات اساسی نموده است. علاوه بر دگرگونی و تحول در مواد تشکیلدهنده بتن، افزودن مواد دیگری به بتن همچون افزودنیهای مختلف، انواع الیافها و حتی مواد زائدی که ارزش خاصی نداشته و باعث آلودگی محیط زیست نیز میشوند، موجب پیدایش بتنهای جدید با خواص جدید و بهبود یافته شده است.

در سالهای اخیر با احداث پروژههای مترو در کلانشهرهای کشور و در نظر داشتن شرایط زمینشناسی ساختگاه و سطح تراز آبهای زیرزمینی سازههای ایستگاهها، موجب شده است تا روشهایی را برای جلوگیری از ورود و نفوذ آب و همچنین حمله سولفاتها و یون کلر اتخاذ نمایند.

متداولترین روشها استفاده از عایقکاری و بهکارگیری ژئوممبرینها در سالهای اخیر در این پروژهها بوده است.

در این مقاله استفاده از بتن توانمند و جایگزینی آن با عایقکاری در ایستگاههای خط یک قطار شهری اهواز مورد بررسی قرار گرفته است.

شرایط ساختگاه پروژه خط یک قطار شهری اهواز:

پروژه خط یک قطار شهری اهواز به طول ۲۴ کیلومتر و ۲۳ ایستگاه زیرزمینی که توسط دو تونل به قطر داخلی ۵.۹۰ متر و قطر حفاری ۶.۸ متر که به یکدیگر وصل میشوند، از شمال شرقی اهواز با عبور از مرکز شهر و زیر رودخانه کارون و در نهایت به جنوب غربی شهر ختم میگردد در حال احداث میباشد.

براساس مطالعات و بررسیهای سطحی و زیرسطحی و آزمایشات صحرایی و آزمایشگاهی انجام شده، شرایط ژئوتکنیکی و لایهبندی خاک، به سه ناحیه برای ایستگاهها تقسیمبندی شدهاند.

ناحیه اول: ناحیه شمالی پروژه که از ابتدای خط مترو به طول حدوداً ۹ کیلومتر تا ایستگاه مصلی امتداد دارد، شامل لایه اول تا عمق حدود ۲ متر خاک دستی، تا عمق ۹ الی ۱۳ متر خاک ریزدانه همراه با لنزهای ماسهای و سپس به لایههای فوقانی سازند آغاجاری گلسنگ تشکیل شده است و تراز آب زیرزمینی در این ناحیه حدود ۲- متر میباشد.

ناحیه دوم: ناحیه میانی پروژه به طول تقریبی ۹ کیلومتر شامل: ایستگاههای واقعشده در مرکز شهر و عبور از زیر رودخانه کارون و رسیدن به تلاقی لایههای آبرفت جوان و ریزدانه آبدار میباشد. در این ناحیه لایه اول تا عمق حدود ۲ متر خاک دستی بوده و سپس تا عمق ۳۵ متری که گمانهزنی انجام شده است، لایههای متناوبی از رس و سیلت و ماسه میباشد. سطح آب در این ناحیه در عمق ۲- متری بوده و به علت وجود لایههای ماسهای نشت آب و نفوذپذیری بسیار بالا میباشد.

ناحیه سوم: ناحیه جنوبی پروژه به طول تقریبی ۶ کیلومتر از محل تلاقی دو لایه آبرفت جوان و ماسهای آبدار شروع شده و تا انتهای پروژه ادامه مییابد. در این قسمت خاک تا عمق حدود ۲ متر خاک دستی بوده و سپس یک لایه خاک ریزدانه رسی تا عمق ۴ تا ۶ متر میباشد، پس از آن تا عمق ۳۵ متری که گمانهزنی انجام شده است، خاک ماسهای ریزدانه بوده که در برخی قسمتها لنز و لایههایی از سیلت و رس نیز مشاهده میگردد. در این ناحیه نفوذپذیری بسیار بالا بوده و در برخی قسمتها پتانسیل جوشش ماسه وجود دارد.

از نظر آزمایشات شیمی آب و خاک، در هر سه ناحیه درصد سولفات (SO₄²⁻) بین ۰.۳ الی ۰.۵ درصد و کلر بین ۰.۱ الی ۰.۸ درصد متغیر میباشد.

شرایط محیطی ساختگاه در سه ناحیه:

با توجه به شرایط خاک و آب اهواز و همچنین قرارگیری سازه در مجاورت دائم با خاک و آب زیرزمینی، و بر اساس ویژگیهای شرایط محیطی مختلف ذکرشده در مبحث نهم مقررات ملی ساختمان، شرایط محیطی شدید در پروژه حاکم میباشد و لازم است الزامات آییننامه برآورده گردد.

روشهای اجرایی اتخاذ شده در پروژه برای احداث ایستگاهها:

انتخاب روش و اجرای سازه ایستگاهها متناسب با شرایط و پارامترهای ژئومکانیکی توده خاک و سنگ در ساختگاه پروژه انجام شده است و بهکارگیری هر روش منوط به موقعیت ایستگاه و قرارگیری در هرکدام از سه ناحیه میباشد.

روش اجرایی در بخشی از ناحیه اول:

اجرای شمعهای درجا

یکی از روشهای متداول در پایداری و حفاظت جدارهها با شرایط متنوع اعم از زمین سخت و سست و نرم استفاده از شمعهای درجا میباشد و در برخی موارد علاوه بر ایفای نقش حفاظت جانبی، نقش آببندی را نیز انجام میدهد و همواره در صورت نیاز بار قائم نیز تحمل میکند. مهاربندی جدارهها توسط شمعهای درجا در موارد زیر بهعنوان گزینه برتر برای سیستمهای حفاظت جانبی گود مطرح میباشند:

-

در مواردی که امکان اجرای سپر فولادی (کوبیدن و نصب) وجود ندارد و یا سختی و تراکم زمین بیش از حد توان سپرکوبی و با دشواری زیادی مواجه میباشد.

-

در شرایطی که بهدلیل وجود آبهای زیرزمینی و بالا بودن سطح آن، نیاز به آببند بودن جداره میباشد.

-

در مواردی که امکان ایجاد مهارهای جانبی (کششی) در زیر ساختمانهای مجاور ناشی از گودبرداری وجود ندارد و یا در تلاقی با تأسیسات زیربنایی شهری و مستحدثات زیرزمینی (تونل) باشد.

-

در مواقعی که امکان استفاده از سیستم حفاظت گود بهعنوان بخشی از سازه اصلی و باربری وجود داشته باشد.

روشهای مختلفی برای اجرای تکنیکهای شمعهای درجا وجود دارد و متداولترین آنها عبارتند از:

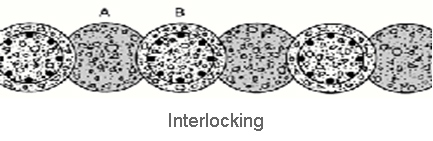

الف) اجرای دیوار محافظت پیوسته (آببند)

ب) اجرای دیوار محافظت ناپیوسته

- اجرای دیوار محافظ پیوسته:

در این روش ابتدا شمعهایی با بتن پلاستیک یکدرمیان حفاری و اجرا میگردد و سپس با رعایت همپوشانی، شمعهای اصلی و سازهای با رعایت احداث جداره زنجیرهای و پیوسته اجرا میگردد.

- اجراي ديوار محافظ ناپيوسته:

در مواردیکه توده خاک و سنگ دارای چسبندگی زیاد بوده و سطح آبهای زیر پایین بوده میتوان از شمعهای درجا ریز ناپیوسته و با فاصله استفاده نمود. در این روش بهدلیل چسبندگی بین دانهها خاک بین شمعها با وجود پدیده قوسخوردگی پایداری جانبی وجود دارد. با در نظر گرفتن شرایط و پارامترهای ژئوتکنیکی خاک معمولاً حداکثر فاصله محور تا محور شمعهای اصلی ۲ برابر قطر شمعها میباشد. همچنین در این روش پایداری در برابر نیروهای جانبی نیز مدنظر قرار میگیرد. این روش در پایداریهای کوتاهمدت کارایی داشته و در اثر مرور زمین احتمال هوازدگی بین شمعها وجود دارد و در درازمدت نیز تغییر مشخصات خاک و برخی از پارامترهای آن مانند از دست دادن آب و یا حالت اشباع پیدا نمودن آن باعث ریزش خاک بین شمعها شده و برای جلوگیری از آن میتوان از بتنپاشی (شاتکریت) و با بستن مش پوشش لازم را جهت پایداری ایجاد نمود.

در این روش با حفاری شمعهای مسلح درجا به عمق ۲۰ متر و به قطر ۸۰ سانتیمتر بهصورت پیوسته و ناپیوسته بنا به شرایط نفوذ آبهای زیرسطحی اجرا شده است و جداره محافظ را برای جلوگیری از نفوذ و هجوم خاک و آب تشکیل داده است.

در این فضای محافظتشده، تلفیقی از شمع درجا و قیود افقی فشاری (استرات) سازه اصلی ایستگاه زیرزمینی از پایین به بالا از فونداسیون تا سقف نهایی اجرا شده است.

نکته: حد فاصل فضای بین جداره شمعها و دیوار اصلی سازه در پروژههای دیگر از سیستم عایقکاری و با بهکارگیری ژئوممبرینها استفاده شده است.

روش اجرایی در ناحیه دوم و سوم:

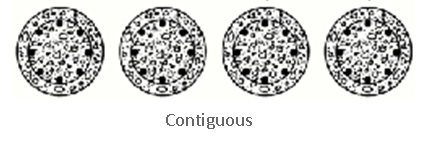

اجرای دیوار دیافراگمی

يکی ديگر از روشهای محافظت از جداره گود احداث ديوار ديافراگمی و يا ديوار دوغابی Slurry Wall میباشد. در اين روش ابتدا توسط دستگاهها ی گراب متناسب با شرايط زمين حفاری قسمتی از ديوار انجام میشود و همزمان با حفاری جهت پايداری جداره ديواره حفاری شده و جلوگيری از ريزشهای موضعی از دوغاب بنتونيت استفاده میشود تشکيل کيک بنتونيت در داخل ديواره حفاری شده و نفوذ در لايههای دانهای جداره باعث میگردد جداره همواره پايدار بماند و سپس بلافاصله پس از رسيدن به عمق مورد نظر آرماتور گذاری شده و در نهايت بتن ريزی میگردد. اين روش در زير هسته سدهای خاکی نيز کاربرد بسيار دارد و جلوگيری از هرگونه نشتی را مینمايد. استفاده از اين تکنيک در مناطق شهری نيز با محدوديتها ی نظير استفاده از روش مهار بندی افقی و مايل و المانهای کششی دارا میباشد.

با بهکارگيری اين روش ديگر امکان استفاده از سيستم های عايقکاری و ژئوممبرين ها وجود ندارد و برای آببندی سازه بايستی تدابير ديگری اتخاذ گردد.

روش از بالا به پایین Top Down و استفاده از سقفهای سازه به عنوان ساپورت نگهدارنده دیوار دیافراگمی

با توجه به موقعیت ایستگاه ها و مشخصات خاک در محل ساخت ایستگاه، هرکدام از روشهای فوق استفاده گردید. در قسمتهای مرکزی و جنوبی، به علت قرارگیری ایستگاه در مرکز شهر و مناطق تجاری و اداری، و همچنین به علت فاصله کم این سازه ها با سازه ایستگاه و ضمنا به دلیل نفوذپذیری بالای خاک، بایستی روشی انتخاب می شد که خطر نشست و تخریب سازه های اطراف به حداقل برسد، که این امر مستلزم این است که ساخت ایستگاه، کمترین تأثیر را در شرایط خاک و آب زیرزمینی منطقه ایجاد نماید مضافا اینکه غلبه بر نیروی بالازدگی ناشی از فشار آب Uplift در زمان ساخت و قرارگیری سازه تا زمان بارگذاری تحت سرویس و نهایی بایستی با اصطکاک بدنه بتن دیوار دیافراگمی و خاک تامین گردد. در این راستا جهت تامین کلیه موارد فوق و بخصوص جلوگیری از نفوذ آب و حمله سولفات ها از روش بالا به پایین و استفاده از دیوار دیافراگمی با بتن توانمند اجرا گردید. تا کنون و با توجه به ساخت چندین ایستگاه در مناطق مرکزی و مجاور ساختمانهای چندین طبقه، هیچگونه نشست و یا جابجایی در این سازه ها گزارش نشده است.

با توجه به تراز بالای سطح آب های زیر زمینی و وجود یون کلر و در معرض قرار داشتن حمله سولفات ها و بدلیل صرف هزینه های گزاف بابت عایقکاری ایستگاه ها و جلوگیری از نفوذ آب به داخل سازه، از بتن توانمند بجای بتن معمولی و استفاده از سیستم های عایقکاری بررسی و اجرا شده است. بتن توانمند در صورت اجرای صحیح نسبت به بتن های معمولی دارای ویژگیهایی هستند که موجب گردیده است تا در این پروژه جایگزین بتن معمولی و عایق قرار گیرند.

بتن توانمند HPC (High Performance Concrete):

بتن توانمند بتني است كه بتواند خواص مورد نياز را براي عمر سازه در شرايط بهره برداري حفظ كند .

به طور كلي بتن توانمند را ميتوان بر حسب مقاومت و دوام آن عنوان نمود. بطور نمونه :

گروهي از محققين بتن توانمند مورد استفاده در روسازي را بر حسب مقاومت ، دوام و نسبت آب به سيمان به اينگونه تعريف كرده اند :

۱- اين بتن بايد خصوصيات مقاومتي زير را دارا باشد :

مقاومت فشاري ۴ ساعته ي آن بيش از ۱۷.۵مگاپاسكال باشد و به آن بتن زود سخت شونده گويند.

مقاومت فشاري ۲۴ ساعته ي آن بيش از ۳۵ مگاپاسكال باشد و به آن بتن با مقاومت اوليه ي بالا گويند.

مقاومت ۲۸ روزه ي آن بيش از ۷۰ مگاپاسكال باشد و به آن بتن با مقاومت بسيار بالا گويند.

۲ – پس از ۳۰۰ مرتبه يخ زدن و آب شدن داراي ضريب دوام بيش از ۸۰% باشد.

۳ – نسبت آب به مصالح سيماني آن كمتر از۰.۳۵باشد .

چنانچه بتن با مقاومت بالا داراي خواص ديگري بر حسب نوع كاربرد آن باشد ، مي تواند به عنوان بتن توانمند در نظر گرفته شود .

عموما با بالا رفتن مقاومت بتن ، ساير خواص آن نيز بهبود مي يابند .

مشخصات بتن توانمند

• کاهش نسبت آب به سیمان

• استفاده از دانههای مناسب

• استفاده حداکثر از میزان مصالح سنگی

• تراکم مناسب بتن

• استفاده از سیمانهای مقاوم در برابر حمله سولفاتها

• استفاده از پوزولانهای مناسب و میکروسیلیس

• استفاده از الیاف و افزودنیهای شیمیایی

ویژگیهای بتن توانمند

• قابلیت جایگیری و تراکم بسیار خوب، بدون جداشدگی بتن

• بهبود خواص مکانیکی در درازمدت

• مقاومتهای اولیه زیاد

• طاقت بیشتر

• دوام و عمر مفید بسیار زیاد، خصوصاً در شرایط مهاجم

• نفوذناپذیری، مقاومت در برابر سایش و سیکل ذوب و یخ

• مقاومت نهایی بالا

• کارایی بالا

• قابلیت پمپاژ بالا

• قابلیت پرداخت بالا

• کنترل کامل هیدراسیون بتن

مواد تشکیلدهنده بتن توانمند

• سنگدانههای معمولی

• سیمان پرتلند معمولی

• خاکستر بادی و سربارهی کورههای آهنگدازی

• فوق روانکنندهها

• الیاف و دیگر افزودنیهای شیمیایی

• میکروسیلیس

استفاده از میکروسیلیس در طرح اختلاط بتن توانمند

استفاده از میکروسیلیس در بتن مشخصههای فیزیکی خمیر تازه سیمان و همچنین ریز سازهای خمیر فوق پس از گیرش و سخت شده را اصلاح کرده و موجبات اصلاح بهبود خواص مهندسی بتن از جمله چسبندگی و یکنواختی و خواص مکانیکی آن نظیر مقاومتهای فشاری، کششی و خمشی، مقاومت پیوستگی با آرماتور، خزش و جمعشدگی و علیالخصوص دوام و مقاومت بتن در مقابل خرابیهای ناشی از حملات شیمیایی، سایش، فرسایش و سیکلهای یخ زدن و ذوب شدن را فراهم مینماید.

ولیکن علیرغم داشتن تمامی این مزایا، استفاده از آن مستلزم بهکار بستن تکنیکهای خاص و استفاده از تجربیات و آزمایشات کارگاهی و رعایت برخی از ملاحظات ضمن و پس از اجرا بوده زیرا که نادیده گرفتن آنها ممکن است خسارات جبرانناپذیری را بهکار وارد نماید.

دوده سیلیس بسیار نرم و بهصورت پودر میباشد و مرکب از مواد غیر بلوری با قطرهای بین ۰.۱ تا ۰.۲ میکرون است.

جرم مخصوص آن ۲.۲ گرم بر سانتیمتر مکعب و دارای بزرگترین سطح مخصوص با مقدار تقریبی ۲۰m²/g میباشد.

سطح مخصوص سیمان ۰.۳m²/g تا ۰.۴ میباشد که حدوداً سطح مخصوص دوده سیلیس ۶۰ برابر سطح مخصوص سیمان میباشد.

چگالی ظاهری این ماده ۲۰۰kg/m³ میباشد.

میزان سیلیس در دوده سیلیس ۸۵ تا ۹۸ درصد میباشد که بستگی به نوع محصول، کوره و کارخانه سیلیس دارد.

خواص مکانیکی بتن حاوی میکروسیلیس

• مقاومت فشاری

مواد سیلیس در جریان هیدراتاسیون سیمان با هیدروکسیدکلسیم ۲(OH) Ca آزاد شده از آبگیری سیمان ترکیب شده و یک ترکیب جدید بهصورت ژل (C-S-H) را میسازد که این ترکیب عنصر اصلی مقاومت اضافی بتنهای حاوی میکروسیلیس میباشد همچنین باعث کاهش تخلخل و بههم فشردگی ذرات متشکله میگردد.

• خزش

بهطور کلی افزایش مقاومت فشاری بتن سبب کاهش خزش میگردد، تحقیقات نشان میدهد که با افزودن بیش از ۷ درصد دوده سیلیس به بتن، خزش در مقایسه با بتن بدون دوده سیلیس و مقاومت مشابه کمتر است. همچنین بتن مقاوم با ده درصد میکروسیلیس دارای ضریب خزش حدود ۲۰ درصد بتن معمولی است.

• مقاومت پیوستگی

میکروسیلیس با کاهش آبانداختن در بتن تازه، تجمع آب آزاد در زیر دانهها و فولاد را کاهش داده و مقاومت پیوستگی را افزایش میدهد. با افزایش مقدار دوده سیلیس، مقاومت بیرون کشیدگی آرماتور از داخل بتن بهنحوی قابل توجه افزایش مییابد. این پدیده بهخاطر کاهش ضخامت و تخلخل منطقه انتقالی بین سیمان و فولاد و بهبود زیرساختار ناحیه فصل مشترک آنها است.

تأثیر بتن حاوی میکروسیلیس در دوام و پایداری بتن

• اثرات میکروسیلیس در کاهش نفوذپذیری

فعالیت پوزولانی میکروسیلیس در جریان هیدراتاسیون سیمان موجب میشود کریستالهای هیدروکسیدکلسیم آزاد به سیلیکات کلسیم آبدار تبدیل شود. همچنین خاصیت پرکنندگی میکروسیلیس باعث توزیع یکنواخت و همگن محصولات بهدست آمده از هیدراتاسیون در مخلوط میشود و نهایتاً ترکیب هر دو خاصیت پرکنندگی و پوزولانی میکروسیلیس سبب بهوجود آمدن جسمی متراکم و کمتخلخل شده و نهایتاً باعث کاهش نفوذپذیری بتن و کاهش درجه قلیاییت آن میگردد.

• اثر استفاده از میکروسیلیس در مقاومت سایشی بتن

مقاومت سایشی مربوط به سختی مقاومت لایههای سطحی بتن است (عمدتاً تا ضخامت چند میلیمتر) و عامل مهمی در تعیین دوام بتن میباشد. همچنین تحقیقات نشان میدهد مقاومت در برابر سایش با مقاومت بتن رابطه نزدیکی دارد. لذا با توجه به اینکه استفاده از میکروسیلیس باعث افزایش مقاومت فشاری بتن شده و از طرفی موجب کاهش نفوذپذیری و کاهش آبانداختن بتن میشود (این مورد سبب سختی و مقاومت لایههای سطحی میشود) نهایتاً مقاومت سایشی بتن افزایش خواهد یافت.

• مقاومت در برابر سولفاتها (خوردگی شیمیایی)

آسیبپذیرترین قسمت خمیر سیمان در مقابل آب و مواد شیمیایی هیدروکسیدکلسیم است. در محیطهای آلوده به سولفات، واکنش هیدروکسیدکلسیم با سولفاتهای محلول، تولید گچ میکند که آن بهنوبه خود با آلومیناتهای موجود در خمیر سیمان ترکیب شده و سولفوألومینات کلسیم آبدار، اترینگایت میدهد. چه گچ و چه اترینگایت، متورم شده و باعث تخریب بافت بتن میشود. کاربرد میکروسیلیس در بتن تا حدود ۱۰ درصد علاوه بر اینکه قابلیت نفوذ بتن را کم میکند، سبب میشود که بخش عمده هیدروکسیدکلسیم به سیلیکات کلسیم آبدار که قابل شسته شدن با آب نیست تبدیل شود و باقیمانده آن به شکل بلورهای کوچکتری نسبت به هیدروکسیدکلسیم در خمیر سیمان خالص متبلور شود که بهدلیل کوچک و دور از هم بودن و احتمال ضعیف نشت آب، بهسادگی با آب شسته نمیشود. لذا خطر شسته شدن و رفتن مواد با آب کم شده و امکان تشکیل گچ کاهش مییابد. بعلاوه، سیلیکات آبدار کلسیم حاصل که میتواند آلومینیوم موجود در خمیر سیمان را احاطه نماید، مقدار آلومینیوم آزاد را کم کرده و از تشکیل اترینگایت ممانعت بهعمل میآورد. به این ترتیب، مصرف میکروسیلیس در بتن، آن را در مقابل حمله مواد شیمیایی مقاوم میسازد.

• مقاومت در برابر نفوذ یونهای کلرید (جلوگیری از خوردگی میلگرد در بتن)

در بتنهای معمولی ساخته شده با سیمان پرتلند و یا بعضی پوزولانها، عوامل متعددی از قبیل کاهش مقدار و اندازه منافذ و افزایش یونهای کلر پیوند یافته در کاهش نفوذ کلر و شدت خوردگی آرماتور نقش دارند. ولی در بتن میکروسیلیس، تحرک کم یونهای کلر کنترلکننده اصلی در نفوذ کلر میباشد. به عبارت دیگر، وجود میکروسیلیس در بتن سبب میشود که از تحرک یونهای کلر کاسته شود و در نتیجه عمق نفوذ کلر نیز کاهش یابد. یون پتاسیم K از جمله یونهایی است که عامل محرک یونهای دیگر، بهخصوص کلر محسوب میشود؛ در حالی که این یون (K) در بتن دارای میکروسیلیس به مراتب کمتر از بتن معمولی است. از طرف دیگر، یون سیلیس (Si) از نقطهنظر تحرک، در حالت تقریباً کما قرار دارد و از تحرک یونهای دیگر، بهخصوص کلر میکاهد و در بتن میکروسیلیس، مقدار یون Si به مراتب بیشتر از بتن معمولی است. پس از آغاز خوردگی، تحرک یونها نیز عامل مهم در مقدار شدت خوردگی است. به عبارت دیگر، حتی اگر کلر به سطح آرماتور در بتن میکروسیلیس برسد، به دلیل تحرک کم یونها (مانند OH)، از شدت خوردگی کاسته میشود.

دومین عاملی که در کاهش نفوذ کلر و شدت خوردگی در بتن میکروسیلیس نقش دارد، وجود پیچوخمهای زیاد در منافذ است که از تحرک یونها میکاهد.

• کاهش واکنش قلیایی سیمان با سنگدانهها

با توجه به این موضوع که این پدیده ناشی از واکنش نامطلوب مواد قلیایی موجود در سیمان با سیلیس بیشکل و قابل حل موجود در سنگدانهها است، حضور میکروسیلیس در لعاب سیمان سبب کاهش سریع مواد قلیایی موجود در آب حفرهای لعاب شده و این مواد را از دسترس خارج ساخته و از واکنش بعدی آنها با سیلیس موجود در سنگدانهها، که بهراحتی در آب موجود در بتن حل میشود، ممانعت میکند. همچنین میکروسیلیس معمولاً آب اضافی خمیر سیمان را جذب کرده و حل شدن سیلیس موجود در سنگدانه را مشکل میکند. به این ترتیب، مصرف میکروسیلیس در بتن احتمال بروز پدیده واکنش قلیایی را تا حد نزدیک به صفر کاهش میدهد.

• عملکرد روانکننده در بتن، چگونگی انتخاب نوع و مقدار آن

بدون استفاده از مواد روانکننده، عملاً تولید بتن میکروسیلیس در کارگاه با کارایی مناسب امکانپذیر نمیباشد. استفاده از میکروسیلیس همراه با مواد فوق روانکننده باعث میگردد که دانههای بسیار ریز و کروی شکل میکروسیلیس از هم جدا شده و در حد فاصل دانههای سیمان پراکنده گشته و بهنوبه خود همانند ساچمه به حرکت دانهها بر روی هم و روانی مخلوط کمک میکند. یک ماده روانساز به توزیع و پراکندگی بهتر ذرات سیمان و میکروسیلیس کمک خواهد کرد. برای تعیین مقدار مناسب روانکننده جز آزمایش و توسل به روش آزمون و خطا راهی وجود ندارد و معمولاً معیار قضاوت، نسبت آب به مواد سیمانی است. اگر منظور دستیابی به بیشترین مقاومت بتن باشد باید کار را با کمترین مقدار ممکن نسبت آب به مواد سیمانی آغاز کرد که طبیعتاً بیشترین مقدار فوق روانکننده نیاز خواهد بود. اگر روانی و قوام بتن هدف اصلی باشد، باید بیشترین مقدار نسبت آب به سیمان را که با مقاومت مورد نظر سازگار باشد اختیار نمود و مقدار روانکننده را آنقدر تغییر داد که کارایی مورد نظر بتن بهدست آید. لازم به ذکر است که عملکرد روانکنندههای مختلف با سیمانهای متفاوت، حتی اگر سیمانها از یک نوع (مثلاً تیپ I) باشد، متفاوت است. این تفاوت از یکسو مربوط به مقدار ناچیز برخی از مواد موجود در سیمانهاست که معمولاً در مشخصات سیمانها درج نمیشود و از سوی دیگر مربوط به روانکنندههاست که استاندارد پذیرش خیلی مشخصی ندارند. مجموعه این عوامل گاه سبب میشود که یک نوع روانکننده با یک نوع مشخص سیمان، سازگاری نداشته باشند. عدم توجه به این مسئله و مصرف روانکننده بدون انجام آزمایشهای لازم ممکن است بروز مشکلاتی را سبب گردد.

طرح اختلاط بتن توانمند

در تهیه طرح اختلاط بتن، علاوه بر مقاومت فشاری، دوام بتن بسیار مورد توجه قرار گرفته است. با توجه به وجود سولفات و یون کلر موجود در آب و خاک شهر اهواز، اهمیت نفوذناپذیری بتن به عنوان مهمترین پارامتر دوام، جهت جلوگیری از حمله شیمیایی به بتن، محدودیتهایی در تعیین نسبت آب به سیمان و مقدار مواد سیمانی موجود در بتن به وجود آورد. بنابراین از ابر روانکننده و میکروسیلیس در طرح اختلاطها استفاده گردید.

پس از آزمایشهای بسیار و بررسی نتایج بهدستآمده، طرح اختلاطهایی مطابق جدول زیر حاصل شد. کلیه بتنهای ایستگاهها شامل ۳ طرح اختلاط میباشند و ۲ طرح مربوط به بتنهایی است که با خاک و آبهای زیرزمینی در تماس میباشند.

۱- دیوارهای دیافراگمی

| remak | additiv | Gravel ¾ | Gravel ⅜ | sand | w/c | m- silica (%) c | Water (litr) | Cement (kg/m³) | Mix no | |

| dos | type | |||||||||

| مقدار ۱ درصد جهت تهيه دوغاب ميکروسيليس و ۰.۷ درصد جهت در محل بتن ريزي اضافه مي شود | ۱۰۷ | Fosroc sp2000 | ۵۶۶ | ۲۰۱ | ۱۰۶۰ | ۰.۳۷ | ۷% | ۱۵۴ | ۳۹۰ | Md ۳۱۸ |

مقاومت فشاری بهدستآمده در آزمایشگاه به ترتیب زیر است:

-

۴۴۹.۵ کیلوگرم بر سانتیمتر مربع (۷ روزه)

-

۶۱۱.۸ و ۶۰۵.۱ کیلوگرم بر سانتیمتر مربع (۲۸ روزه)

میزان نفوذپذیری نیز ۳ میلیمتر گزارش شده است.

در شرایط کارگاهی نیز نتایج بهدستآمده از نمونهبرداریها بهصورت نمونه به شرح زیر میباشد.

| Penetration (mm) | location | Sample no | Compressive stress kg/a² | |||

| ۴.۳ | نادري غربي – پانل S-05 | ۴۰۲۷ | ۲۸ days | ۷ days | ||

| ۲.۷ | نادري غربي – پانل S-03 | ۴۰۸۷ | ۴۶۱.۵ | ۳۴۷.۹ | Min | |

| ۵.۳ | پل ششم – پانل S.34 | ۱۰۵۴ | ۶۱۴.۹ | ۴۶۸.۶ | Max | |

در شرایط کارگاهی نیز نتایج بهدستآمده حاصل از نمونهبرداریها برای بتنهای در تماس با خاک و آبهای زیرزمینی (فونداسیون، دیوارهای جانبی و سقف نهایی) بهطور نمونه به شرح زیر بوده است:

-

مقاومت فشاری ۷ روزه: ۴۴۸ کیلوگرم بر سانتیمتر مربع

-

مقاومت فشاری ۲۸ روزه: ۶۸۵ تا ۷۱۰ کیلوگرم بر سانتیمتر مربع (بسته به محل برداشت نمونه و شرایط عملآوری)

-

میزان نفوذپذیری آب: بین ۴ تا ۶ میلیمتر

این نتایج نشان میدهند که عملکرد بتن توانمند مورد استفاده در پروژه، حتی در شرایط اجرا و عملآوری کارگاهی، همچنان در محدوده قابل قبول دوام و مقاومت قرار دارد و بهخوبی پاسخگوی شرایط مهاجم خاک و آب زیرزمینی اهواز بوده است.

|

Penetration (mm) |

location | Sample no | |||

| ۲.۵ | مرکز فرهنگي – فونداسيون پارت ۲۲و ۲۳ و ۲۴ | ۳۸۷۹ | |||

| ۳.۵ | مصلي – ديوار پارتهاي ۱۱ و ۱۷ و ۲۰ شرقي ليفت سوم | ۳۹۳۰ | |||

| ۲ | شهيد بندر- ديوار پارت ۳ شرقي – ليفت آخر | ۴۰۹۲ | |||

| ۳ | مصلي – ديوار پارت ۳ شرقي ليفت دوم | ۴۰۹۸ | |||

| ۳ | سه راه فروردين – فونداسيون بين محور ۱۴ تا ۱۶ | ۱۰۷۳ | |||

| Compressive stress kg/cm² | |||||

| ۲۸ days | ۷ days | ||||

| ۳۸۳ | ۲۷۱.۶ | Min | |||

| ۶۱۴.۸ | ۴۵۶.۱ | Max | |||

| ۴۸۴.۴ | ۳۶۶.۸ | Ave | |||

همانطور که ملاحضه میگردد نتایج مقاومت فشاریهای بدست آمده میزان مقاومت فشاری طرح را تأمین نموده ضمن اینکه نفوذپذیری نیز در محدوده low بهعبارتی پایینترین نفوذپذیری بتن (مطابق آییننامه بتنهای با نفوذپذیری تا ۱۰ میلیمتر جزء بتنهای نفوذناپذیر میباشند) اندازهگیری و حاصل شده است.

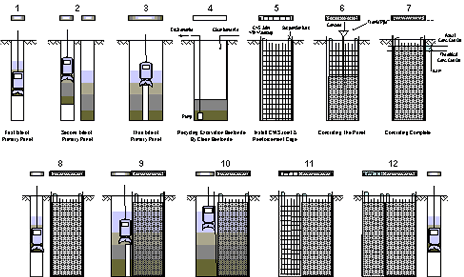

بررسی مقاومت فشاری نمونههای بتنی ریخته شده

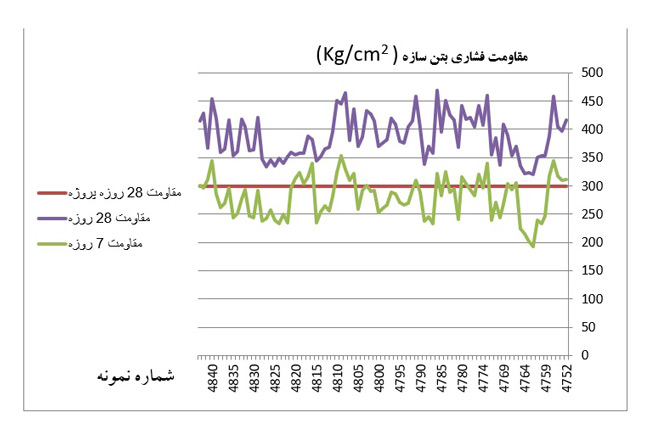

نتایج حاصل از شکستن نمونههای تهیهشده از دو نوع طرح اختلاط مورد استفاده در کارگاه با مقاومت مشخصههای مورد نظر مطابق گرافهای زیر میباشند.

الف: در تمامی موارد مقاومت فشاری بدست آمده از حد مورد انتظار بالاتر بوده است.

ب: در تمامی موارد مقاومت فشاری بدست آمده از حد مورد انتظار بالاتر بوده است.

آزمایشهای انجام شده

- آزمايش مقاومت فشاری

- آزمايش نفوذ

مقايسه بتن توانمند حاوي ميکروسیليس و بتن معمولي و سازه عایق شده,

با توجه به اين موضوع كه در طرح های اختلاط مورد استفاده در اين پروژه و مقاومت خواسته شده برای انواع بتن ها و در اثر استفاده از ميکروسیليس به ميزان ۷ درصد وزنی سیمان و ساخت بتن توانمند, بطور متوسط کاهش ۱۰۰ کیلوگرمی در مقدار سیمان قابل ملاحظه بوده است, همچنين با عنايت به استفاده فوق روان کننده در طرح های ياد شده, مابه التفاوت هزینه ساخت يک متر مکعب بتن ميکروسیليس و بتن معمولي بطور متوسط در طول دوره اجرا قابل مقايسه بوده است .

نتيجه گيري:

• با استفاده از بتن آببند با بکارگیری از بتن توانمند و عدم استفاده از عایق، اصطکاک بین دیوار دیافراگمی و خاک تامین شده و غلبه بر فشار بالازدگی آب (Uplift) بطور چشمگیری افزایش یافته است.

• در صورت استفاده از عایق، چنانچه عایق از محلی نامعلوم در زمان اجرا دچار سوراخ و پارگی شود یا به هر دلیلی نشتی داشته باشد، لزوماً محل نشت آب از بتن با محل نشت از عایق منطبق نخواهد بود و لذا رفع عیب با مشکلات زیادی همراه میباشد. در صورتی که محل نشت بتن آببند در صورت وجود در محل ضعف بتن بوده قابل شناسایی بوده و با تزریق قابل رفع میباشد.

• بلحاظ استفاده از روش دیوار دیافراگمی و روش از بالا به پایین، روش عایقبندی دیوارههای بتنی در پروژه اهواز به مراتب بسیار گرانتر از بتن آببند با استفاده از بتن توانمند میباشد زیرا حد فاصل دیوار دیافراگمی و عایق دیوار دیگری بایستی برای پوشش عایق احداث شود که خود مستلزم صرف هزینه و زمان خواهد بود. در حالی که با استفاده از بتن توانمند میتوان عمر و دوام سازه را افزایش داده و جلوی آسیب رسیدن به میلگردهای درون بتن را گرفت.

• بتن توانمند میکروسیلیسدار به علت خاصیت (قلیایی) باعث جلوگیری از خوردگی میلگرد و دوام بتن میشود. استفاده از میکروسیلیس سبب کاهش مصرف سیمان و در نتیجه افزایش دوام و بهبود خواص بتن میشود. محیط قلیایی شروع خوردگی میلگردها را به تأخیر میاندازد.

• آزمایشات نشان داده است خوردگی در بتنهای حاوی میکروسیلیس در زمانی طولانیتر از بتنهای معمولی شروع میشود و علاوه بر این، شدت خوردگی نیز بسیار کمتر از بتنهای عادی است.

• همچنین شدت خوردگی بتن حاوی میکروسیلیس نیز ۳٪ در مقابل ۳.۶۵ میکروآمپرمتر بر سانتیمتر مربع برای بتن معمولی است. بنابراین به طور کلی میکروسیلیس پایداری بتن را در مقابل خوردگی افزایش داده و باعث کاهش احتمال خوردگی میلگرد در داخل بتن میشود، که این عمل در نتیجه کاهش نفوذپذیری بتن در برابر انتشار یون کلر و افزایش مقاومت الکتریکی بتن صورت میگیرد.

• افزایش مقاومت الکتریکی بتن از تحرک و انتقال یونها میکاهد و این موجب کاهش شدت خوردگی میشود. به طور کلی مقاومت الکتریکی تنها خاصیت بتن است که با تمام عوامل کنترل شدت خوردگی ارتباط دارد. هرچند ممکن است این طور به نظر برسد که مقدار و چگونگی توزیع اندازه منافذ عامل مهم کنترل شدت خوردگی باشد، اما ظاهراً نوع، مقدار و قدرت تحرک یونها، در بتن حاوی میکروسیلیس عامل اصلی کنترل شدت خوردگی است.

• مقاومت الکتریکی بتنهای حاوی ۱۰ درصد میکروسیلیس بیش از ۳ برابر بتنهای معمولی به دست آمده است. اصولاً به دلیل تحرک کم یونها در بتنهای دارای مقاومت الکتریکی زیاد، این بتنها از نظر خوردگی دارای عمر طولانیتری میباشند.

• عایق نمودن ایستگاه به روشهای سنتی و با استفاده از ژئوممبرینها مستلزم ساخت یک باکس بیرونی و سپس عایقکاری روی دیوارهای آن میباشد و سپس ساخت باکس داخلی، چگونگی حفاظت باکس بیرونی در مقابل عوامل مخرب بتن و دوام باکس بیرونی و عمر آن بایستی مد نظر قرار گیرد.

• بتن توانمند موجب افزایش عمر سازه بتنی شده و مدت زمان بهرهبرداری از پروژه را افزایش میدهد، ضمناً اصلاح و تعمیر و نگهداری بتن توانمند بسیار سهلتر و کم هزینهتر از روشهای عایقبندی خواهد بود.

مراجع:

.Carino, Nicholas J., and Clifton, James R., “High-Performance Concrete: Research Needs to Enhance Its Use,” Concrete International, V. 13, No. 9, September 1991, pp. 70-76

.Neville, A., and Aitcin, P. C., “High Performance Concrete-An Overveiw,” Materials and Staructures, V. 31, March 1998, pp. 111-117

.Zia, P., Leming, M. L., and Ahmad, S. H., “High Performance Concrete, A State-of-the-Art Report,” SHRF-C/FR91-103, Strategic Highway Research Program, National Research Council, Washington, D.C., 1991

.Nawy, E.G., “Fundamentals of High-Performance Concrete,” Second Edition, John Wiley & Sons, 2001, pp. 123-136

علیاکبر رمضانپور، منصور پیدایش، “میکروسیلیس و ضریب بازده آن در مقابل بتن”، سمینار بینالمللی کاربرد میکروسیلیس در بتن، اردیبهشت ۱۳۷۸ – تهران

صدر ممتاز، علی، “ارزیابی دوام بتن با مقاومت زیاد (حاوی دوده میکروسیلیس) در برابر یخبندان”، اولین سمینار بینالمللی بتن و توسعه، اردیبهشت ۱۳۷۸ – تهران